こんにちは、向井です。前回の予告の通り、機械加工について書いていきますよ。

~ Spitfire改造日記 その2 ~

ではロールケージから!!

ロールケージ作成に当たりお世話になったのがサイトウロールケージという会社です。

鉄材のご提供と、パイプの曲げをやっていただきました。それ以外の過程はものづくり教育の一環として、すべて学生の手で行いました。

とその前に、ロールケージって何…? と思う方もいると思います。

モータースポーツ初心者の私もこのプロジェクトに携わるまで全く知りませんでしたが、乗組員の安全確保のために車内に設置される鉄などのパイプで組んだフレームのことです。

サイトウさんのお話によると、安全性だけでなく、乗り心地にも影響するそうです。車がカーブ走行する際、車のフレームは少し歪むんだそう。それを内側から支えてしっかりと構造を維持するのがロールケージの役目。ただ一般走行するだけの人も、乗り心地を求めてつける人がいるんだとか。現物合わせで車体にぴったりフィットした設計をしてくれるサイトウロールケージさんには、全国から車愛好者が集まるそうです。

今回作成したロールケージはこんな感じです!!(これはまだ塗装などする前ですが)

ロールケージにも種類があって、n点式(nは取り付け点の数)などと呼びます。上の写真だと4点式ですね。サイトウロールケージさんで見せていただいたものの中には、nが10を超すものもあり驚きでした。

赤マルの部分は”バックステー”、青マルの部分は”取り付け基部”、黄色の部分はシートベルトを巻き付けるためのバーです(かっこいい名前つければよかったかな…)

と前置きが長くなりましたが、ロールケージ完成までのタスクは、

1) パイプを適切な長さ、形状に切削

2) 取り付け基部の作成、

3) 上記で加工した部材を溶接すること

4) 車体への穴あけ

5) 塗装

6) 取り付け

今回は(1)の切削、(2)の取り付け基部の作成について!

まずバックステーを作っていきます。

使用したのは、“ワイヤー放電加工機”。パイプ同士をそのままガチャンと組むためには、直線で切っても当然無理なわけで、R切削という加工が必要になります。要するに円弧を描くように切断するということです。放電加工機はCADソフトで描いた軌跡の通りに部材を切断できる機械です。

パイプを斜めに切ってからR切削する、という過程ですが、実はパイプが斜めに切断されているために結構面倒なんです。

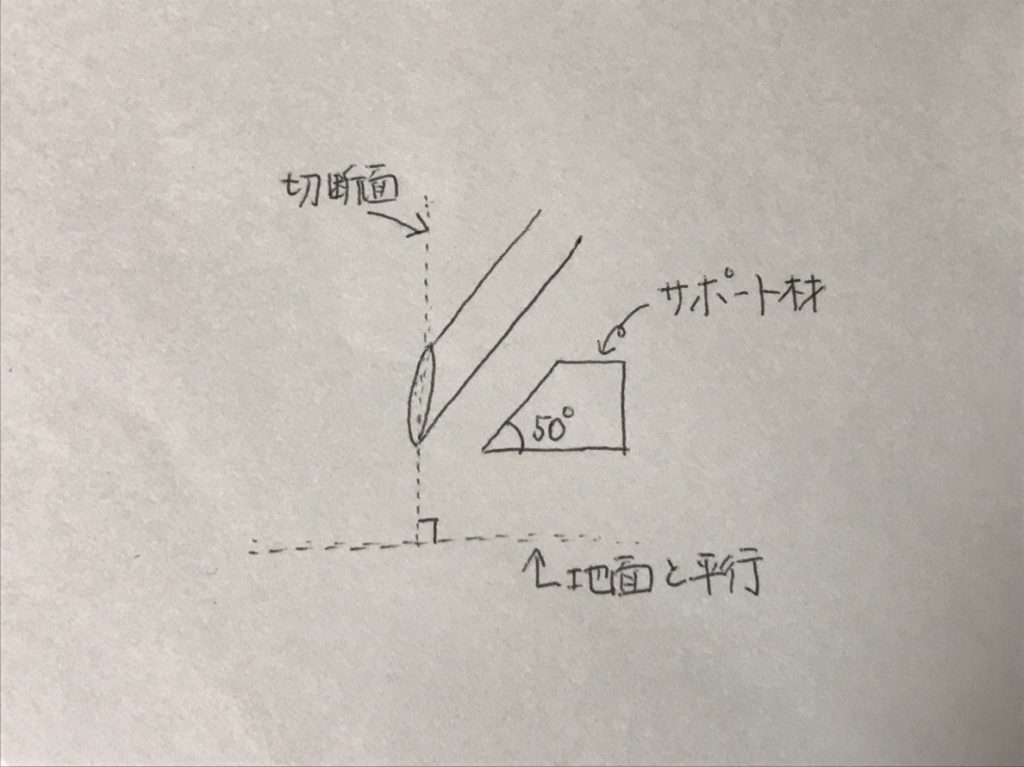

R切削の際は下図のように部材を固定するのですが、切断面が地面に対してしっかり垂直になるように固定する必要があります。そのためのサポート材をつくるところから始めます。

サポート材ができたら、パイプを40度に切って、サポート材を使いながら二人がかりでなんとか正確に固定し、R切削の開始。この作業を2本分行いました。途中でワイヤーが切れてしまったり、どうしても固定が不安定なため、ずれてやり直しになったりと初っ端から苦労の連続でした。

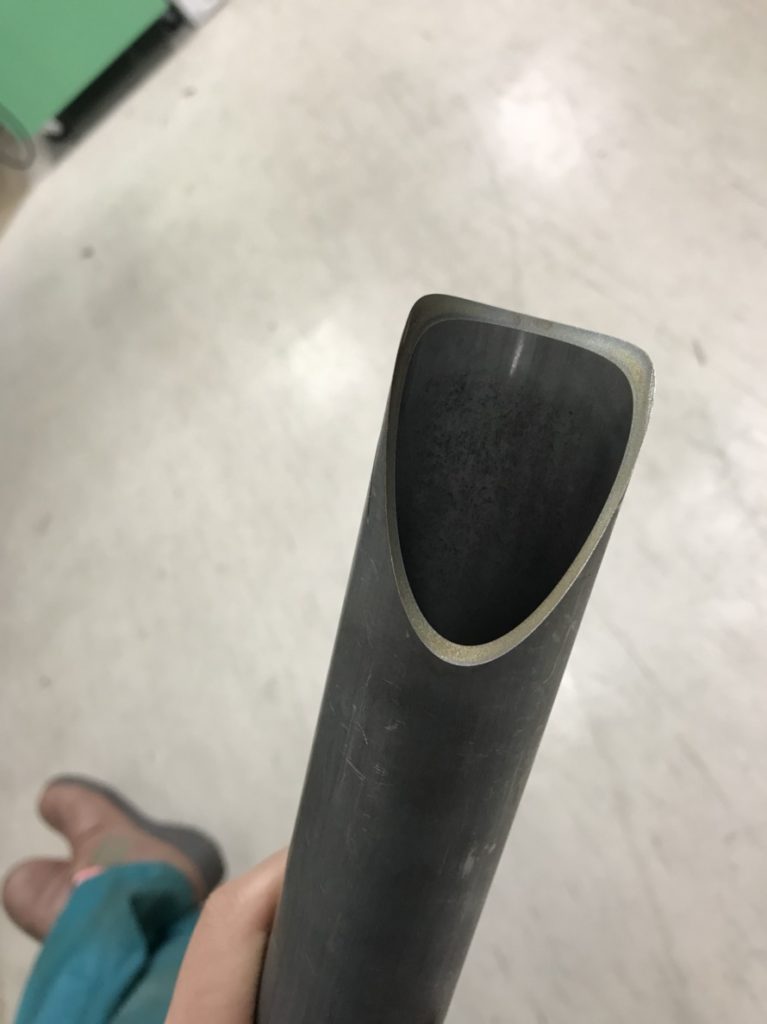

できたものはこちら!!これを見てメンバーが放った第一声が、毛沢東の頭だったのが忘れられません。たしかにそっくりだ…

同じようにシートベルトを巻き付けるためのバーをR切削加工で作成しました。こちらは直線状なので先程に比べれば簡単に済みました。

続いて取り付け基部の作成です。

今回問題なのは、前述したバックステーの取り付け先がタイヤハウスだという点。つまり、湾曲した部分に取り付けなくてはならないということです。そのために、平らな鉄板をタイヤハウスに沿って曲げる過程が必要になります。これは現物合わせでやるしかありません。段ボールでカーブの型を作ったら、熱した鉄板を型に近い形目指して曲げていきます。

その様子がこちら。ばーにんぐ!!!!! バーナーで熱していきますよ。

鉄板がほんのり赤くなったら、すばやくプライヤーに持ち替えて、挟んでグニッと曲げます。意外と力がいるんです…。

何度かタイヤハウスにのせて湾曲具合を確認。できたのがこちらです。

あとはバックステーと取り付け基部との接触面をまたR切削…といいたいところですが、取り付け基部を現物合わせで作ったので、今回はCADによる正確な設計は意味を成しません。そこでグラインダーで地道に削って調整することに。これが火花が飛び散って怖いんです…とかいってられません。やりました!

途中、取り付け基部のボルト穴あけなどは省きましたが、やっと溶接の下準備が完了しました。長かった…。

今回はここまで。次回は溶接から書いていきます…!